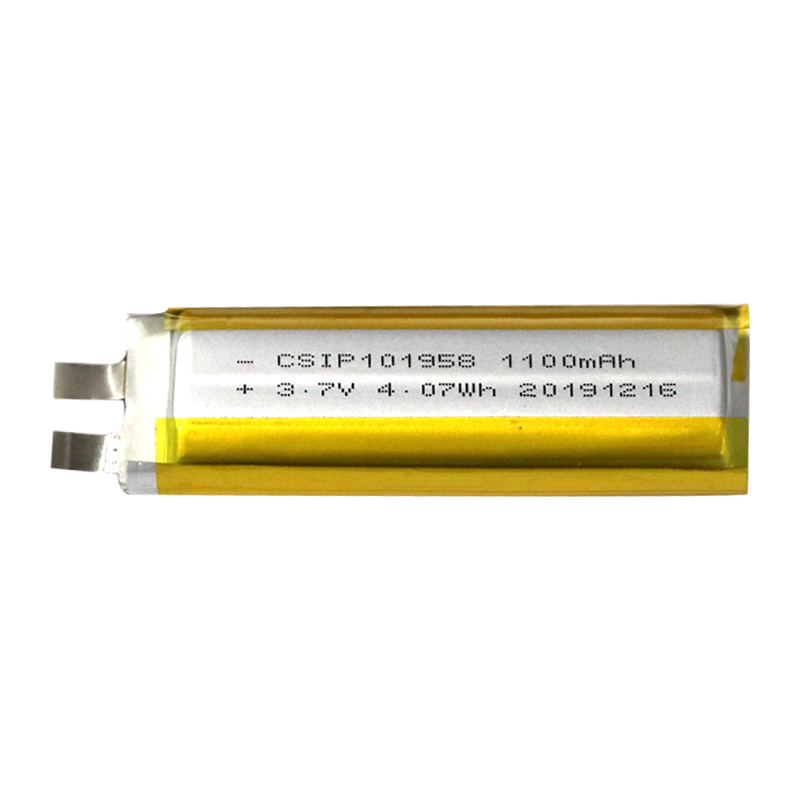

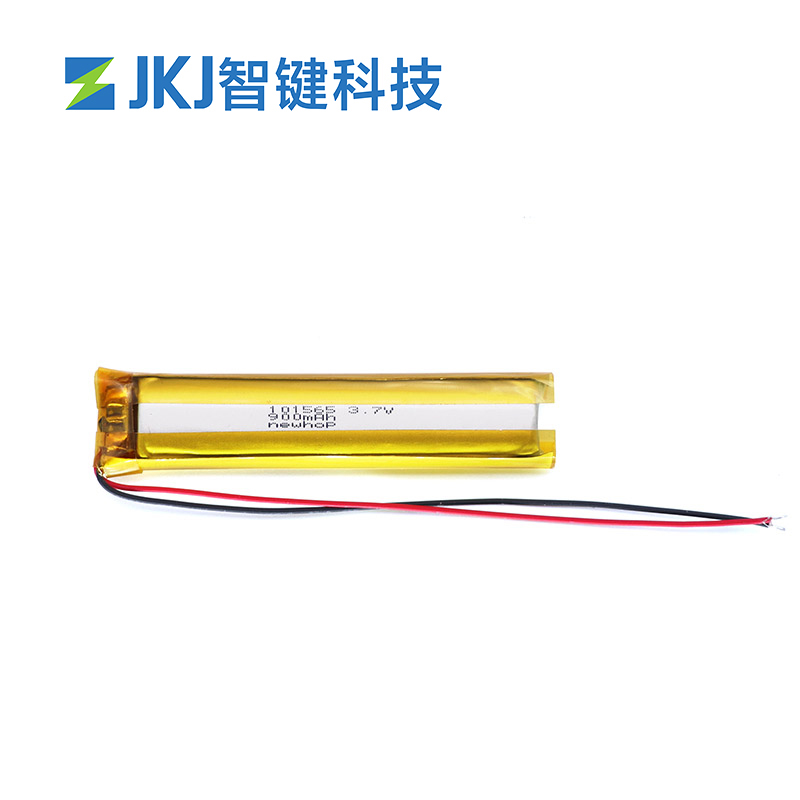

相对于其他圆柱形和方形电池,软包装锂电池因尺寸设计灵活、能量密度高等优势,使用越来越普遍。短路测试是评估软包装锂电池的一种有效的方式。这篇文章通过分析电池短路测试的失效模型,寻找出影响短路失效的主要因素;通过开展不同条件的实例验证,分析失效模型,给出了改善软包装锂电池安全性的提议。

软包装锂电池的短路失效通常包括漏液、干裂、起火和爆炸等现象。漏液和干裂一般发生在极耳封装薄弱区域,测试后可清晰地看到该处的铝塑封装干裂;起火和爆炸是危害性更大的安全生产事故,而起因通常是铝塑干裂后,电解液在一定条件下发生剧烈反应。因而,相对于软包装锂电池的短路测试,铝塑材料的封装状况是导致失效的关键因素。

在短路测试中,电池的开路电压瞬间降为零,同时回路内通过大电流并产生焦耳热。焦耳热的大小关键在于电流、电阻和时间三个因素。虽然短路电流存在的时间很短,但是由于电流较大仍然可产生很大的热量。该部分热量在短路后的较短的时间内(通常为几分钟)慢慢释放,导致电池温度的升高。随着时间的延长,焦耳热主要散失到环境中,电池温度也开始下降。因而推测,电池的短路失效一般发生在短路瞬间及其后较短的时间内。

软包装锂电池在短路测试时往往发生产气鼓胀的现象,这应该是由以下原因导致。首先是电化学体系的不稳定性,即大电流通过电极与电解液界面时造成了电解液的氧化或还原分解,气体产物充斥在铝塑封装内。该原因造成的产气鼓胀在高温条件下表现得比较明显,因为电解液分解副反应在高温下更容易出现。除此之外,电解液即使不发生分解副反应,也可能在焦耳热的作用下发生部分气化,特别是对蒸汽压低的电解液成分。该原因造成的产气鼓胀相对于温度较为敏感,即电池温度降至室温时鼓胀基本消失不见。然而,不管是哪一种原因造成的产气,短路时电池内部的气压升高均会加剧铝塑封装的干裂,增大失效的概率。

基于短路失效的过程与机理分析,软包装锂电池的安全性可从有以下几方面开展改善:优化电化学体系,降低正、负极耳电阻,提升铝塑封装强度。优化电化学体系可从正负极活性材料、电极配比和电解液等多个角度开展,从而提高电池对瞬时大电流和短时高热量的承受能力。降低极耳电阻可以减少该处的焦耳热产生及累积,大幅度降低对封装薄弱区域的热量冲击。提升铝塑封装强度可以通过优化电池制造过程中的参数来实现,大幅度降低发生干裂、起火和爆炸等。

首页

首页 智键科技

智键科技  Apr 18,2023

Apr 18,2023

方形、软包和圆柱三种主流锂电池谁更备受市场青睐?

方形、软包和圆柱三种主流锂电池谁更备受市场青睐?